1) Area proiettata del pezzo stampato

La superficie reale del pezzo stampato è l’area di contatto con la plastica fusa. Naturalmente il pezzo in plastica ha una struttura complessa, e la pressione agisce in modo perpendicolare su ogni singolo elemento della superficie. La forza di cui ci interesseremo ora, però, è soltanto quella che agisce lungo lo stelo del cilindro. Le altre forze in gioco che agiscono sul pezzo, e che sono causate dalla pressione di iniezione, riguardano principalmente il progettista dello stampo e colui che lo produce. Quindi, proiettando la superficie del pezzo (solo quella che riguarda il cilindro) su un piano perpendicolare allo stelo del cilindro, si ottiene la superficie proiettata della quale ci interesseremo ora. Ovviamente in questa analisi considereremo il cilindro direttamente connesso al pezzo, senza cunei o cose simili.

La maggior parte dei software CAD e CAM sono perfettamente capaci di fare questo calcolo con pochi click del mouse.

Per ottenere la forza necessaria per contrastare la pressione della plastica, e conoscere così la dimensiona adatta del pistone del cilindro idraulico, è necessario conoscere prima la superficie proiettata.

Suggeriamo di scegliere un alesaggio del cilindro che superi la forza di pressione della cavità di 1,5 volte, così da assicurare un fattore di sicurezza appropriato. Per esempio, se la pressione della cavità deve essere, secondo i calcoli, di 600 bar, e l’area della superficie proiettata del pezzo è di 10 cm quadrati, sappiamo allora che ci saranno 60’000 newton che agiscono come forza sul pezzo (600 bar = 6000 N/cm2*10cm2). Se moltiplichiamo i 60’000 newton per il rapporto 1,5 avremo come risultato all’incirca 90’000 newton, che corrispondono grossomodo alla forza necessaria per contrastare la pressione della cavità (cioè 9000 daN).

Statisticamente la pressione dell’olio massima, che proviene dalla pompa idraulica di una macchina per materie plastiche, è in media di 130/140 bar.

Per contrastare la forza di 90’000 N abbiamo bisogno di scegliere un alesaggio di almeno 100 mm.

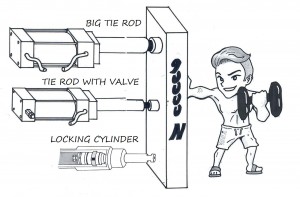

A questo punto ci sono tre opzioni, scegliendo un cilindro Vega: la prima è di comprare un cilindro normale con un alesaggio di 100 mm, come un V210CR o un V450CM; la seconda è di ridurre le dimensioni del cilindro a 80 mm e usare una valvola di ritegno; la terza possibilità è comprare un cilindro oleodinamico auto-bloccante come il V260CF.

Rivediamo ora le ultime due opzioni.

Un cilindro oleodinamico con un alesaggio di 80 mm, con pressione di 130 bar, è in grado di contrastare una forza di circa 65000 N.

Che cos’è una valvola di ritegno? E perché potrebbe essere utile?

Le valvole di ritegno sono valvole meccaniche che lasciano scorrere l’olio in una sola direzione, evitando che torni indietro. Sono classificate come valvole unidirezionali. Scorrendo nella direzione desiderata, il fluido apre la valvola, mentre un riflusso costringe la valvola a richiudersi.

Utilizzando questa valvola è possibile creare un bloccaggio idraulico all’interno dello stesso cilindro.

Quali sono i limiti? E i vantaggi?

Se non si presta attenzione, la pressione all’interno del cilindro oleodinamico può aumentare così tanto da danneggiare le guarnizioni statiche, gli o-ring o addirittura la struttura stessa del cilindro. (Tutti i cilindri prodotti da Vega hanno un limite massimo di pressione, come indicato dal nome stesso del cilindro. Ad esempio, il cilindro V450CM indica che la pressione massima per quel cilindro, espressa in bar, è di 450).

Se, per esempio, si sceglie un cilindro con un diametro di 80 mm, la pressione, nel caso appena menzionato, salirà a 180 bar, il che comporta un aumento di 50 bar rispetto al valore nominale. Il cilindro non subirà gravi danni, ma, a causa della compressibilità dell’olio, con una corsa di 100 mm, l’estremità dello stelo retrocederà di circa 0.3 mm, e la situazione potrebbe addirittura peggiorare qualora il diametro fosse minore (perché la pressione aumenterebbe).

Tirando le somme, i tre vantaggi principali nell’usare questa soluzione sono: 1) la pompa idraulica può essere disattivata una volta che il cilindro è nella posizione giusta; 2) la dimensione complessiva del cilindro può essere ridotta; 3) i costi totali sono ridotti, sia per quanto riguarda il cilindro che lo stampo.

L’inconveniente principale, invece, è che lo stelo del pistone potrebbe tornare indietro a causa della compressione dell’olio.

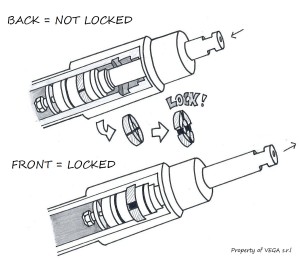

La terza opzione che abbiamo menzionato prima consisteva nell’usare un cilindro oleodinamico auto-bloccante.

In questo caso un cilindro V260CF con un alesaggio di 36 mm potrebbe essere più che sufficiente per contrastare la forza generata dal pezzo dello stampo.

Qual è la differenza tra l’utilizzare un cilindro auto-bloccante e una valvola di ritegno?

La differenza principale è che, usando un cilindro auto-bloccante, la pressione dell’olio all’interno dello stesso cilindro non aumenta, in quanto la forza generata dall’iniezione è supportata da un anello d’acciaio temprato.

Una seconda differenza sta nel fatto che utilizzare un sistema di bloccaggio meccanico porta ad avere maggiore precisone rispetto all’affidarsi esclusivamente alla pressione dell’olio. Come visto sopra, usando una valvola di ritegno, l’estremità dello stelo tenderebbe a tornare indietro di circa 0,3 mm, anche con un alesaggio 80. Al contrario, con la versione auto-bloccante V260 questo non succede.

Per avere maggiori informazioni a questo riguardo, vi preghiamo di leggere questo articolo.