di Alessandro Draganti, direttore tecnico della Vega srl.

Filettatura negli stampi

Fatta eccezione per i casi più semplici, gli stampi hanno bisogno di componenti che si muovono.

Tali componenti possono essere interamente filettati, come nel caso dei tappi di bottiglia, o parzialmente, come una giunzione, o un componente più complesso che presenta una filettatura. Inoltre, la precisione richiesta può variare moltissimo da caso a caso. Per questo motivo, anche le soluzioni adottate per staccare il pezzo dallo stampo variano di conseguenza.

Basilarmente, tali soluzioni si possono dividere in due gruppi principali:

• dispositivi pieghevoli

• dispositivi rotanti

Considereremo il primo velocemente e poi esamineremo il secondo un po’ più in dettaglio.

Dispositivi pieghevoli

Il funzionamento è molto chiaro. Non c’è bisogno di svitare il pezzo. Infatti, l’interno del dispositivo può scorrere all’indietro, dando al nucleo filettato la libertà di ripiegarsi. Ovviamente, per far s’ che funzioni, il nucleo non deve essere filettato lungo tutta la sia circonferenza, ma deve presentare delle fessure per permettergli di ripiegarsi. Il loro numero e la loro larghezza dipende dalla profondità della filettatura. Il risultato sul pezzo finito (che è in genere un tappo di bottiglia) è quello di una filettatura “interrotta”. Per simili applicazioni non presenta nessun inconveniente.

Pro:

–Costo; si possono installare molte unità su un singolo stampo.

– Molti produttori; c’è un’ampia gamma di scelta.

Contro:

–Una filettatura “interrotta” non è un problema per I tappi di bottiglia, ma lo è per altri tipi di pezzi.

Per alcuni modelli sono richiesti molti scorrimenti. I dispositivi pieghevoli più semplici richiedono soltanto uno scorrimento per la chiusura e uno per l’emissione, e questo dovrebbe andar bene nella maggior parte dei casi.

Laddove sono richieste prestazioni più impegnative, è opportune utilizzare una filettatura continua, e il pezzo deve essere svitato dal suo nucleo. Vengono in mente diverse soluzioni…

Dispositivi rotanti

I dispositivi rotanti possono variare molto uno dall’altro. Le “famiglie” principali sono:

• Motori elettrici/motoriduttori

• Motori idraulici

• Cilindri idraulici con cremagliera per sistemi cremagliera/rocchetto

Diamo un’occhiata a ciascuno di loro più nel dettaglio. I primi due gruppi utilizzano un’asse rotante per attivare il nucleo, direttamente o per mezzo di ingranaggi (o un insieme di questi). Il terzo verrà spiegato in seguito.

Motori elettrici/motoriduttori

Le principali proprietà di un sistema elettrico sono ben note. Di solito un motore elettrico è piuttosto veloce, ma la coppia non è delle migliori. I nuovi servomotori (specialmente per periodi brevi) in parte compensano per questa mancanza.

Il semplice controllo di un motore elettrico è facile ed economico, mentre una trasmissione più sofisticata può essere costosa. Inoltre ha il vantaggio di poter controllare con molta precisione la posizione, la velocità e l’accelerazione, il che è ottimo per dei cicli veloci dove non è richiesta una coppia troppo elevata. Ovviamente una posizione precisa per il finecorsa implica un controllo molto preciso, il che potrebbe aumentare il costo complessivo. Un’alternativa è l’uso di blocchi meccanici (aggiustabili) per il finecorsa. Con un sistema di trasmissione la velocità del finecorsa sarà bassa e i component non si scontreranno tra di loro violentemente.

Per dei nuclei multipli è richiesto un sistema di ingranaggi, o un sistema carrucola/cinghia, come mostrato nell’ultima immagine.

Normalmente questo non permette una coppia molto elevata.

Questo sistema è abbastanza compatto e può essere inserito in spazi ridotti, ma il motore elettrico deve essere tenuto lontano da aree con una temperatura molto elevata, specialmente se si usano cinghie. I contatti elettrici sono spesso messi su un lato, e questo può essere un inconveniente per alcuni tipi di stampi.

Chiaramente, questa è la soluzione più naturale per delle presse elettriche.

Motori idraulici

Sotto molti aspetti, questi dispositivi sono simili ai motori elettrici, solo che, al posto dell’elettricità, viene utilizzato un fluido, e per questo è la soluzione più naturale per delle presse idrauliche.

Basilarmente presentano gli stessi pro e contro dei motori elettrici. Sono di solito piuttosto veloci, e la coppia è generalmente maggiore rispetto ai motori elettrici. Rispetto a quest’ultimi, però, sono un po’ più lenti, e spesso non richiedono l’uso di riduttori. Se è richiesta una posizione di finecorsa ben precisa, è necessario utilizzare una valvola proporzionale, insieme a dei sistemi di rilevamento. Tutto questo va ad aumentare il costo complessivo, soprattutto se si includono i blocchi meccanici.

Così come per i motori elettrici, nel caso di nuclei multipli è necessario utilizzare un insieme di ingranaggi; il sistema è piuttosto compatto, ma le connessioni per l’olio si trovano spesso tutte su un lato, aumentando di conseguenza le dimensioni complessive.

Le temperature di esercizio sono le stesse dei normali cilindri idraulici.

Alcuni produttori vendono unità già pronte per l’uso.

Cilindri idraulici con cremagliera per sistemi cremagliera/rocchetto

In questo caso, il movimento di base è lineare, non rotatorio. Muovendosi avanti e indietro, la cremagliera attiva un ingranaggio o un insieme di ingranaggi, che ruotano il nucleo. Sembra più complesso, ma permette un’elevata coppia di svitamento.

Questa categoria si può divider in due rami:

• Sistemi “fai-da-te”

• Sistemi compatti, offerti come unità prontamente installabile

Sembra che molti produttori di stampi si aggrappino alla prima soluzione, ma crediamo sia bene esaminare tutti i vari aspetti per poter fare la scelta migliore possibile.

Sistemi “fai-da-te”

Le immagini sopra ne mostrano alcuni esempi. In pratica il cliente prende un normale cilindro a tiranti, una cremagliera e la sua guida, e poi mette tutto insieme unendo lo stelo alla cremagliera.

Pro:

– Quasi tutti i componenti sono già disponibili sul mercato.

– Si possono usare molteplici rocchetti sulla stessa cremagliera, risparmiando quindi sull’insieme degli ingranaggi.

– La loro corsa è definita dalla lunghezza del cilindro, e quindi in genere non servono sistemi di controllo sofisticati.

If the cylinder is cushioned, a soft end-of-stroke is attained automatically. Se il cilindro è ammortizzato, si ottiene automaticamente un finecorsa “dolce”.

Contro:

–È un sistema molto ingombrante.

–Gli orifizi per l’olio sono in genere su un solo lato, ma questo non è detto che sia un grosso problema visto che il cilindro viene posto generalmente all’esterno.

–Spesso si usa una cremagliera sola; ancora una volta questo può ritorcersi contro la compattezza complessiva.

A causa delle sue grandi dimensioni, questo sistema viene utilizzato quando non ci sono grossi problemi di spazio. Può funzionare bene, a condizione che tutti i componenti siano stati ben lavorati e assemblati.

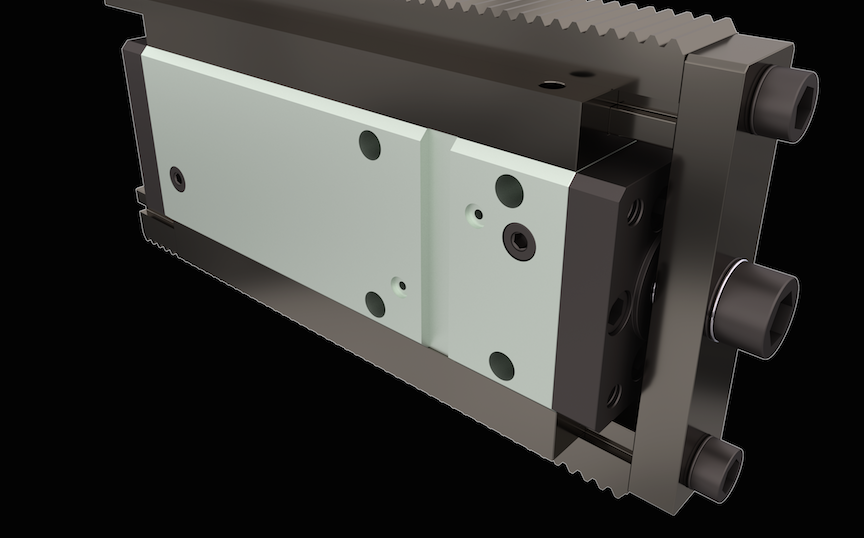

Sistemi compatti già pronti per essere installati

Sono generalmente personalizzati (partendo dai componenti standard del produttore), e questo significa che il cliente spiega al produttore che tipo di unità vuole, e a sua volta il fornitore procura al cliente esattamente ciò che ha richiesto.

In questo campo, una delle soluzioni più apprezzate è il V210 CS della Vega.

Pro:

– Le unità arrivano praticamente già pronte per essere assemblate.

– È la soluzione più compatta quando si usa una cremagliera.

– Si possono usare molteplici rocchetti sulla stessa cremagliera, risparmiando in termini di insiemi di ingranaggi.

– Si possono facilmente installare due cremagliere per risparmiare spazio in situazioni complicate.

– La loro corsa è definita dalla lunghezza del cilindro, e quindi non servono in genere dei sistemi di controllo sofisticati.

– Si possono usare molte diverse alimentazioni per l’olio, e il cilindro può essere inserito quasi all’interno dello stampo. Questo comporta davvero un grande risparmio di spazio.

– Si possono applicare delle messe a punto per la posizione posteriore, così come aggiungere sensori per rilevare le posizioni finali dello stelo e della cremagliera.

Contro (più o meno):

– In genere in clienti potrebbero pensare che il prezzo sia la cosa più importante. Questo non è per forza vero. Se consideriamo soltanto il prezzo d’acquisto, allora questa soluzione è più costosa rispetto al comprare i singoli componenti; ma in realtà, dopo aver acquistato i componenti, questi devono anche essere assemblati e spesso rilavorati, per non parlare dei vari disegni richiesti. Il costo finale dipende da molti diversi fattori, ognuno dei quali deve essere considerato attentamente, e alla fine potrebbe rivelarsi più costoso per il cliente rispetto ai sistemi compatti già pronti all’uso.

Conclusione

Come abbiamo visto, ci sono molte soluzioni per espellere un pezzo che presenti una filettatura. Ognuna di loro ha dei pro e dei contro, così che alla fine fare la scelta migliore dipende dall’esperienza del progettista. La Vega opera anche in questo mercato “di nicchia” con un sistema con cremagliera compatto già pronto per essere montato, il V210 CS.

Perché scegliere un prodotto Vega? Semplicemente perché la Vega è un’azienda orientata verso i clienti, che lavora fianco a fianco con i suoi clienti dai primi stadi di progettazione fino al momento della consegna del prodotto e oltre. La Vega non lascerà mai soli i suoi clienti, nemmeno quando ci si avventura nelle arti oscure della progettazione di sistemi di svitamento.

Appendice: come calcolare un cilindro con cremagliera per svitamenti

Dimensioni

In questa parte spiegheremo solo brevemente la procedura generale, senza addentrarci troppo in dettagli tecnici. Doveste aver bisogno di aiuto, la Vega è pronta a darvi tutto il supporto di cui avete bisogno.

L’immagine seguente è una bozza che spiega il principio generale.

Innanzitutto, cominciamo dalla parte che deve essere stampata, considerando il numero di filetti da svitare, più un margine per il suo completo smontaggio dal pezzo filettato. Questo darà il numero di giri necessari per svitare il nucleo.

Poi deve essere calcolata la forza di distacco, considerando la superficie laterale del pezzo stampato; tale superficie è quella che agisce sul nucleo.

Per ogni ingranaggio, il numero dei giri e della coppia può essere calcolato partendo dai due valori in alto. È ovvio che la scelta di un simile insieme di ingranaggi è fondamentale, perciò il cliente deve prestarci particolare attenzione. La Vega, naturalmente, offrirà assistenza nel mostrare le eventuali alternative disponibili. In seguito, sarà necessario occuparsi della corsa della cremagliera richiesta e della forza sui denti. Considerano il numero di nuclei, si può capire se i denti e la cremagliera possono sostenere una forza simile.

Per finire, conoscendo la pressione idraulica che agisce sul cilindro, si può determinare l’alesaggio necessario per attivare l’intero sistema.