scritto da Stefano Rogora (direttore del supporto tecnico) e Alessandro Draganti (direttore tecnico)

Sì, è vero: i sensori sono necessari, ma ce ne sono così tanti tipi e versioni che sembrano quasi formare una “giungla” nella quale ci vuole poco a perdersi.

Per questo è necessario avere alcuni concetti di base ben chiari, in modo da fare una scelta utile e soddisfacente.

In poche parole, un sensore ti aiuta a sapere dove si trova una parte della macchina. Diventa necessario se hai un ciclo e vuoi che una determinata sequenza sia eseguita nel giusto ordine e nel giusto momento. Pensa, ad esempio, ad uno stampo complesso con due piastre sulla pressa, e un sacco di nuclei. Se, quando si apre la pressa, se ne attiva solo uno, allora possiamo essere sicuri che succederà un bel disastro: pezzi che si rompono, tempi morti, perdita di produttività e denaro, possibili multe e molto altro.

Questo incubo si può evitare basilarmente in due modi: sincronizzando ogni movimento o usando dei sensori.

Una corretta sincronizzazione permette di avere abbastanza tempo (e anche un po’ di più) per completare l’operazione in modo sicuro. Comunque, se qualcosa si mette in mezzo, nessuno se ne accorge, ed ecco che si ripresenta una situazione a dir poco disastrosa…

Un sensore permette di sapere la posizione esatta di un oggetto, così che puoi sapere con certezza dove si trova e, se tutto va bene, l’incubo di un disastro dovrebbero sparire una volta per tutte.

Per questo motivo ci tocca addentrarci in questa “giungla”, visto che è l’unico modo per rimanere “al sicuro”. Questo non significa che i sensori siano perfetti, e per questo è utile esaminare attentamente alcune informazioni per poter essere sicuri e felici.

Ci sono due modi di usare dei sensori in uno stampo: direttamente sui suoi componenti oppure sui cilindri. Considereremo qui soltanto quest’ultima soluzione.

I soggetti principali che verranno trattati in questo articolo, quindi, saranno i seguenti:

1) Molti tipi di sensori di fine-corsa

2) Altri trasduttori usati per i cilindri negli stampi

3) Risoluzione dei problemi (e come semplificarsi la vita usando una Scatola Collegamento Sensori della Vega).

Diamo un’occhiata veloce a ciascun argomento.

1) Molti tipi di sensori di fine-corsa

Già soltanto la lista seguente è una vera e propria “giungla”… Andiamo per ordine.

Sensori meccanici

Il contatto elettrico viene aperto o chiuso da pezzi meccanici che danno il commando al momento giusto. La loro varietà e la loro capacità sono pressoché illimitate. Fortunatamente, solo una piccola parte di questi sono usati per i cilindri negli stampi. Alcuni sono fatti su misura, come il V450 della Vega.

Sensori magnetici

Questi sensori funzionano rilevando un campo magnetico, generato da una calamita fissa posta nelle vicinanze.

Sono ampiamente utilizzati nella meccanizzazione industriale (stampi per oggetti plastici, pressofusione, strumenti per le macchine e così via), e sono attivati da cilindri (idraulici, pneumatici o elettrici).

Il sensore manda un segnale elettrico all’equipaggiamento di controllo non appena il cilindro completa la sua corsa.

Ce ne sono vari tipi, tra i quali i più comuni sono i REED, i sensori elettronici ad effetto Hall, i PNP e gli NPN.

Per una corretta applicazione è necessario evitare ogni tipo di forte interferenza elettromagnetica (motori, contatti, linee elettriche, pezzi magnetici per stampi e simili). Ovviamente ogni mucchio di materiale ferromagnetico con un campo magnetico residuo è da evitare.

Per una corretta installazione e un buon funzionamento, la distanza minima tra il sensore e il materiale ferromagnetico deve essere di almeno 25-30 mm. Comunque, il suo utilizzo deve prendere in considerazione ogni aspetto, soprattutto i contro.

Se i contro sembrano essere troppi, allora è consigliabile valutare l’idea di usare un altro tipo di sensore (meccanico o induttivo), più adatto alle condizioni di funzionamento.

Detto per inciso, la Vega è stata la prima azienda a installare sensori magnetici su un cilindro idraulico.

Pro: Semplici e a buon mercato. Facili da usare.

Contro: La possibile interferenza con altri campi magnetici potrebbe limitarne l’uso.

Sensori magnetici di tipo REED

Il sensore Reed ha una coppia di lamine normalmente aperte fatte di materiale ferromagnetico. Quando posto in un campo magnetico (che deve essere abbastanza forte), le sue estremità si polarizzano in modo opposto, così da attaccarsi insieme e chiudere il contatto. Le lamine sono poste in un “tubetto” di vetro riempito con un gas inerte, come il nitrogeno o l’argon, formando la cosiddetta “ampolla di Reed”.

La gamma entro cui funziona è tra 0 e 230 VAC, con una temperatura massima di 80°C, protezione IP da 66 a 67 (in base al produttore), corrente massima per carico resistivo da 500 a 800 mA.

Pro: Semplici e a buon mercato. Facili da usare. Non serve un’alimentazione elettrica costante (sono richiesti solo 2 cavi). Molto economico.

Contro: Rischio di doppi segnali in certe situazioni specifiche.

Il fatto che la corrente sia limitata non permette di controllare direttamente un relè.

Possibilità di isteresi, con una gamma di lettura fino a 12-15 mm, il che è troppo per un cilindro con una corsa corta.

Se viene connessa una serie e si installano dei LED di segnalazione, si presenta un calo di voltaggio con un incremento consequenziale di corrente, il che riduce di molto la durata del sensore. Meglio non connetterne più di 4 in serie.

Sensori magnetici di tipo “elettronico”

I sensori elettronici “ad effetto Hall” sono ampiamente utilizzati per controllare i processi, e possono essere PNP (positivi + segnale d’uscita) o NPN (segnale d’uscita negativo, 0V).

Al contrario dei sensori REED, questo sensore richiede una fonte di energia elettrica diretta e costante (massimo 30V).

3 cavi per connessione: 2 per l’alimentatore (+24VDC e 0V) e uno per l’uscita (PNP o NPN). I più usati sono i sensori PNP per collegare facilmente il PLC sulla macchina.

Temperatura massima di 80°C, protezione IP tra 66 e 67 (in base al produttore), corrente massima per carico resistivo non superiore ai 200 mA.

Pro: Lunga vita elettrica. Alta frequenza di commutazione (sopra 1 KHz, mentre i sensori REED normali si fermano a 200). Valore di isteresi molto basso, e quindi non tende ad avere doppi segnali anche se usato su cilindri con una corsa di 20-25 mm. I circuiti di protezione sono standard, prevenendo così i vari danni causati da errori di connessione o cortocircuiti.

Contro: Hanno bisogno di alimentazione elettrica costante.

Il fatto che la corrente sia limitata non permette di controllare direttamente un relè.

Non sono compatti come i sensori REED.

La Vega ha sviluppato i sensori magnetici MSU1/4 (un relè) e MSU2/3 (due relè), con un circuito di alimentazione e un contatto pulito 0V controllato dal relè.

Possono essere configurati come PNP o NPN, e possono essere connessi a qualunque tipo di pressa (vecchia o nuova), a patto che venga utilizzata un’alimentazione di corrente elettrica diretta di 24V, qualora la pressa non ne fosse dotata.

In quest’ultimo caso, l’alimentazione del voltaggio per i sensori nella pressa può essere di 24 – 48 – 110 VAC. Così, su queste macchine, vengono installati solo sensori meccanici o REED, con tutti i contro che abbiamo già visto. Con i sensori Vega menzionati sopra, tutti questi problemi sembrano sparire.

Sensori induttivi

I sensori di tipo induttivo sono i più usati nel campo della meccanizzazione industriale. Il loro principio di funzionamento si basa su un cambio di induttanza dovuto alla presenza di un oggetto metallico all’interno del campo d’azione del sensore. Il sensore genera un campo elettromagnetico ad alta frequenza e, quando un oggetto metallico si avvicina, il campo si indebolisce in proporzione all’avvicinarsi dell’oggetto. Sopra un dato valore, il segnale di uscita viene trasferito. Visto che la frequenza attivante può raggiungere alcuni KHz, questi sensori possono rilevare oggetti ad alta velocità.

Necessitano di una continua alimentazione, massimo 30V di corrente continua stabilizzata, e ovviamente 3 cavi (2 per l’alimentatore – +24V di corrente continua e 0V) e un cavo per il segnale d’uscita (PNP per la maggior parte dei PLC sulle macchine, o NPN). In genere sono fatti di acciaio inossidabile con intorno una filettatura, IP67, con temperature di esercizio massime intorno ai 70°C (o, per alcuni modelli, 120°C).

Rispetto ai sensori meccanici, i pro e i contro sono:

Pro: Lunga vita elettrica. Non necessita di contatto, anche a frequenze di attivazione molto elevate. Precisione e ripetibilità eccellenti. Non risente della presenza di vibrazioni, polvere e umidità. I circuiti di protezione sono standard, prevenendo così i vari danni causati da errori di connessione o cortocircuiti.

Contro: Necessitano di un’alimentazione costante. Il fatto che la corrente sia limitata non permette di controllare direttamente un relè.

Sensori capacitivi

Sono trasduttori elettronici che danno un segnale d’uscita quando un qualche materiale entra nella loro zona attiva “di controllo”, anche se non c’è nessun contatto fisico.

La differenza rispetto ai sensori induttivi e quelli “ad effetto Hall” è che questi non funzionano soltanto con materiali ferromagnetici. I sensori capacitivi possono (con diversi gradi di sensibilità) rilevare ogni tipo di materiale solido e liquido (legno, plastica, prodotti granulari e così via). Il principio di funzionamento si basa su una variazione di capacità, generata da una superficie che si avvicina alla parte attiva del sensore.

Necessitano di una continua alimentazione, massimo 30V di corrente continua stabilizzata, e ovviamente di 3 cavi (2 per l’alimentatore – + 24V di corrente continua e 0V) e un cavo per il segnale d’uscita (PNP per la maggior parte dei PLC sulle macchine, o NPN). In genere sono fatti di acciaio inossidabile con intorno una filettatura, IP67, con temperature di esercizio massime intorno ai 70°C (o, per alcuni modelli, 120°C).

Rispetto ai sensori meccanici, i pro e i contro sono:

Pro: Lunga vita elettrica. Non necessita di contatto, anche a frequenze di attivazione molto elevate. Precisione e ripetibilità eccellenti. Non risente della presenza di vibrazioni, polvere e umidità. I circuiti di protezione sono standard, prevenendo così i vari danni causati da errori di connessione o cortocircuiti.

Contro: Necessitano di un’alimentazione costante.

Il fatto che la corrente sia limitata non permette di controllare direttamente un relè.

2) Altri trasduttori usati per i cilindri negli stampi

Trasduttori lineari

I trasduttori di spostamento lineare sono ampiamente usati in molte applicazioni dove è necessario avere pieno controllo del movimento (o spostamento) di un oggetto mosso sa attuatori o cilindri (idraulici o pneumatici).

Questi trasduttori convertono la dimensione fisica di un input (per esempio, uno spostamento lineare) in un segnale d’uscita elettrico di tipo analogo (voltaggio da 0 a 20, o corrente da 4 a 20 mA). Possono anche mandare direttamente un segnale d’uscita digitale al PLC della macchina (CNC o pressa d’iniezione).

Un simile trasduttore permette di impostare con estrema precisione e ripetibilità lo spostamento dell’attuatore o cilindro.

Negli stampi possano essere utilizzati sui cilindri per iniezione di due materiali o per sistemi di svitamento a due stadi.

Pro e contro dei trasduttori di spostamento lineare rispetto ai sensori magnetici ON/OFF.

Pro: Questo tipo di traduttore, se propriamente configurato con il PLC della pressa d’iniezione, e con l’uso di una valvola proporzionale, permette di controllare ogni parametro di movimento (spostamento, velocità e accelerazione), dando anche la possibilità di effettuare delle “fermate” in punti intermedi scelti a piacere. Precisione e ripetibilità eccellenti. I circuiti di protezione sono standard, prevenendo così i vari danni causati da errori di connessione o cortocircuiti.

Contro: Necessitano di un’alimentazione costante.

L’installazione e il trasduttore stesso comportano un costo maggiore rispetto ad altre soluzioni più semplici.

3) Risoluzione dei problemi (e come semplificarsi la vita usando una Scatola Collegamento Sensori della Vega)

Connessione in serie dei sensori

Una connessione in serie di un numero di sensori (ovviamente non possibile per i trasduttori lineari) viene usata come sistema di sicurezza per controllare alcuni attuatori (cilindri idraulici, pneumatici o elettrici) che devono muoversi simultaneamente in un’unica sequenza o fase di produzione.

Per far questo, tutti i “sensori” devono essere chiusi in modo da lasciar passare la corrente, e poi ci si sposta al passo successivo del ciclo di produzione. Se anche solo un sensore non funziona, il circuito rimane aperto e non si può procedere all’operazione successiva. Quando tutto è fermo, non può capitare nessun danno o pericolo…

Può sembrare strano, ma una cosa molto importante alla quale fare attenzione è, in questo caso, un calo del voltaggio. Questo succede più frequentemente (sia per I sensori REED che elettronici) quando sono presenti dei segnali LED.

Di media, il calo di voltaggio per ciascun sensore con LED è di circa 0,8-1V, così che il calo complessivo può essere dato da questo valore moltiplicato per il numero dei sensori in serie. Per, esempio, se i sensori sono 4, il calo complessivo medio sarà vicino a 4V, che porta ad avere soltanto 20V di corrente continua utilizzabili, invece dei 24 nominali.

Per questo motivo è consigliabile non connettere in serie più di 4 sensori, e sarebbe bene controllare (sulla scheda dati) la loro gamma di esercizio e il carico consentito.

La lunghezza del cavo per ciascun sensore non dovrebbe superare i 3-4 metri, siccome il conseguente calo di voltaggio finirebbe con l’essere troppo alto, aumentando così la corrente nel circuito.

Questo tipo di connessione è ragionevole, ma in alcune situazioni estreme potrebbe non essere abbastanza sicuro.

Facciamo un esempio:

Immaginiamo di avere uno stampo con 4 tavoli, ciascuno spinto da un cilindro.

Numero totale di cilindri: 4.

Numero totale di sensori: 8 (2 su ciascun cilindro).

Numero totale di connessioni in serie: 2 (una davanti con 4 sensori, e una dietro con 4 sensori).

Immaginiamo che uno dei contatti (problema spesso presente con i sensori REED se la corrente è troppo elevate) si blocca (ovviamente in posizione di chiusura). Per il circuito della serie, il cilindro corrispondente al contatto bloccato è sempre in posizione di “finecorsa”. Così, se per qualche motivo capita che il cilindro si muova ancora mentre gli altri 3 hanno già raggiunto la loro posizione “finale”, il circuito si chiude e il PLC passa allo step successivo, mentre un cilindro è ancora in movimento! Non è difficile immaginare ciò che potrebbe succedere, quanti problemi sorgerebbero, per non parlare di pezzi che si rompono e tempo perso…

È vero che il PLC sulla pressa, se dovutamente configurato, può fermare il ciclo di produzione se appaiono due segnali contrastanti nello stesso momento, ma questo è solo un aspetto del problema: l’altro è trovare il sensore che dà problemi…

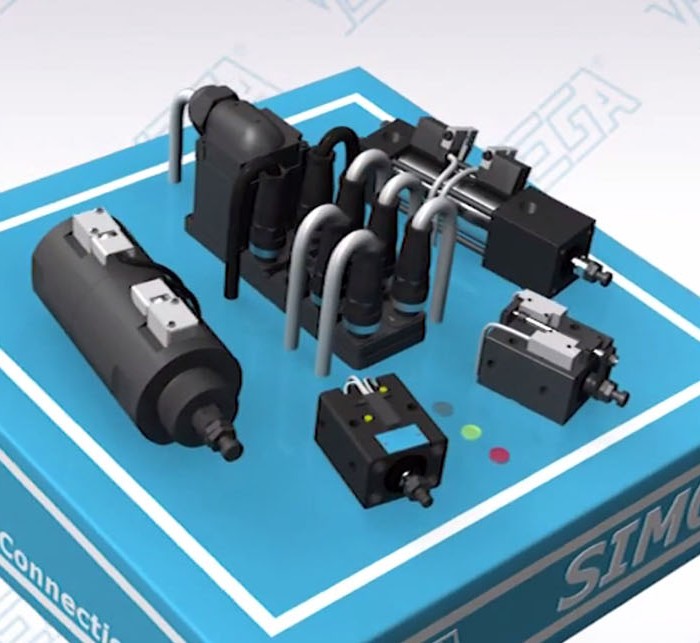

Per questo motivo, la Vega ha sviluppato la SIM08, un sistema per controllare e gestire I segnali. Infatti questo prodotto è in grado di controllare il funzionamento di ciascun singolo sensore. Inoltre il cablaggio è molto intuitivo e semplice da sistemare, dal momento che vengono utilizzati ovunque connettori e LED. Addio, quindi, a tutta quella confusione di cavi ingarbugliati e alla lunga caccia per trovare il sensore “colpevole”!

I dip switch permettono di scegliere e definire i sensori che vengono effettivamente utilizzati (numero e tipo).

Le connessioni elettriche alla pressa sono:

Due cavi di alimentazione (+24V corrente continua – 0V)

Due contatti puliti NO, 0V, uno per gli attuatori interni, l’altro per quelli esterni

Un contatto pulito di sicurezza NC

Grado di protezione: IP67, temperature di esercizio: da 0 a 45°C

Se la SIM08 rileva due segnali nello stesso momento, blocca il ciclo in esecuzione e il contatto NC si apre. Se è connessa al PLC della pressa (o a un circuito relè secondario), può provvedere ad un sistema di avvertimento visivo o auditivo.

Pro: Semplifica drasticamente le connessioni. Garantisce il miglior livello di sicurezza per lo stampo. I circuiti di protezione sono standard, prevenendo così i vari danni causati da errori di connessione o cortocircuiti.

Contro: Necessita di un’alimentazione costante.

Conflitti di interesse tra il produttore dello stampo e chi lo utilizza: perché mai dovrebbe il primo pagare una somma extra per uno strumento che serve soltanto al cliente?

Conclusione:

Per non perderti nella “giungla” dei sensori, ti serviranno due cose:

Una mappa della giungla (una conoscenza precisa di ciò che possono offrirti i sensori e per cosa ti servono, come abbiamo cercato di spiegare nel dettaglio in questo articolo).

Un buon “machete”, come la SIM08 della Vega.

Possiamo paragonare la SIM08 della Vega ad un machete ben affilato, che aumenta l’efficienza complessiva dello stampo e ne abbassa il costo.

Consigliamo vivamente di darci un’occhiata prima di prendere una qualsiasi decisone riguardo ai sensori.