In un periodo sempre più di crisi a causa del COVID-19 e dell’emergenza mondiale che ne è derivata, Vega continua a essere operativa, dimostrando di essere un pilastro per non solo per il settore dell’automotive e della meccanica, ma anche per il settore medico. Questo è stato possibile anche grazie alle molte innovazioni che il nostro Ufficio di ricerca e sviluppo ha prodotto in quest’ultimo periodo. Proprio riguardo a queste innovazioni, e in particolare riguardo al nuovo cilindro autobloccante V270CG, abbiamo voluto intervistare il direttore responsabile del reparto in questione, Alessandro Draganti.

Perché si può dire che il prezzo del cilindro a bloccaggio meccanico modello V270CG batte quello di altre tecnologie di bloccaggio come le colonne inclinate, i cilindri interbloccati o i cilindri con piani inclinati?

Le colonne inclinate sono usate per sostenere la pressione d’iniezione perché sono meccanismi concettualmente semplici e non richiedono una forza motrice esterna (tipo una centralina idraulica). È vero che richiedono una certa precisione nell’esecuzione, ma questo non è il loro difetto principale. Il maggior problema è che il movimento laterale è una frazione di quello assiale. Quindi, per un movimento laterale di 50 mm, probabilmente sono richiesti 100 o più di corsa assiale. Infine, per forze molto elevate, la costruzione può diventare davvero ingombrante. In generale sono una soluzione più economica rispetto a un cilindro autobloccante, ma gli utilizzi non sono esattamente gli stessi.

Un discorso simile vale anche per i cilindri idraulici interbloccati. In tali gruppi, un cilindro idraulico principale effettua il movimento, mentre un altro cilindro perpendicolare al primo segue il bloccaggio. In questo modo si possono sostenere forze ben maggiori rispetto a quelle che potrebbero essere sopportate solo dal cilindro principale. Purtroppo, però, bisogna aggiungere meccanismi e guide di sostegno, aumentando così i costi, la complessità e l’ingombro del sistema. Anche con questo, in genere, può risultare essere più economico del cilindro che va a sostituire il V260CF, mentre per il V270CG i prezzi possono essere simili. L’altra soluzione, usare un cilindro con piani inclinati, è ancora più complessa e costosa. Di sicuro, il V270CG può essere concorrenziale, tranne che per forze veramente elevate. In questo caso, un cilindro V270CG di media taglia in aggiunta a piani inclinati diventa la soluzione ottimale.

Alcuni dei nostri clienti hanno paura di usare cilindri autobloccanti. Principalmente le loro preoccupazioni si concentrano 1) sulla regolazione, 2) sulla paura che si impuntino i settori e 3) su alcuni problemi che possono avere nella progettazione dello stampo. Cosa si può dire per superare questi problemi e rassicurare i nostri clienti?

È vero, alcuni dei nostri clienti hanno espresso alcune perplessità, tra cui quelle appena menzionate. In genere, però, tutti questi problemi possono essere facilmente risolti.

- Riguardo alla regolazione, bisogna dire che in genere tutti componenti meccanici necessitano di qualche tipo di regolazione. Anche il più semplice collegamento fra stelo del cilindro e tassello deve essere regolato per raggiungere la posizione richiesta dal progetto. Pertanto, è ovvio che anche il cilindro autobloccante richieda alcune regolazioni. In questo caso, tuttavia, può essere necessaria più attenzione. Infatti, il cilindro deve raggiungere la posizione di fine-corsa anteriore, con lo stelo in battuta sullo spallamento interno del cilindro, affinché si attui il bloccaggio. In caso contrario, la forza di tenuta potrebbe non essere garantita. È vero che, in base alla costruzione dello stampo, la regolazione può non essere semplice come altre, ma meccani esperti con gli strumenti adatti non dovrebbero incontrare problemi. Un’altra regolazione presente nel modello V260Cf era quella dei sensori. Si trattava di una regolazione delicata e molto sensibile. Il nuovo modello V270CG, invece, ha sensori induttivi nella camera del cilindro, in grado di resistere alla pressione idraulica. La loro posizione è stata definita in sede di progetto, grazie anche a prove interne. Di conseguenza, non solo non sono regolabili e non si deve aver paura di effettuare la regolazione, ma il loro funzionamento è costante nel tempo e sempre affidabile. L’ultima regolazione che il cliente può dover effettuare è quella del precarico. Questa è forse quella che richiede più attenzione, dato che implica variazioni di pochi centesimi di millimetro. Tuttavia, questa regolazione è necessaria solo in alcuni casi, cioè quando è necessario evitare la presenza di bave sul pezzo finito. Negli altri casi il precarico non è necessario. Si deve inoltre ricordare che gli altri sistemi per reggere la pressione di iniezione non consentono il precarico, come invece si può fare con i cilindri autobloccanti: il problema quindi è solo apparente. In ogni caso, a meno che non si usi una flangia di precarico (che Vega può fornire a differenza di altri costruttori di autobloccanti), l’operazione è decisamente lunga. Bisogna determinare quanto precarico è necessario ed esaminare i difetti del pezzo stampato, lasciare raffreddare lo stampo, rimuovere il cilindro, agire sul sistema di fissaggio, riportare lo stampo in temperatura e stampare nuovamente. Se il risultato non è quello voluto, va ripetuto il tutto. Bisogna inoltre verificare che il precarico effettivo non superi il massimo indicato a catalogo per l’alesaggio del cilindro, perché altrimenti lo si potrebbe rovinare. Sebbene tutto ciò possa sembrare complicato, il vantaggio è che bisogna eseguire questa procedura solo all’inizio del ciclo produttivo. Che molti clienti non si spaventino a eseguirla emerge dal fatto che preferiscono risparmiare sulla flangia di precarico ed eseguire tutte le operazioni descritte sopra.

- Riguardo alla paura che si impuntino i settori, bisogna ammettere innanzitutto che i cilindri autobloccanti sono gruppi meccanici di precisione, costruiti con cura, e che quindi devone essere installati con attenzione. D’altra parte, lo sono anche gli stampi, che sono ben più com plessi. Durante gli anni Vega ha venduto migliaia e migliaia di cilindri autobloccanti, accumulando molta esperienza. I problemi di malfunzionamento di settori o altri componenti interni sono decisamente ridotti, e spesso non comportano blocchi immediati del cilindro, anche se vanno risolti presto. In questi anni, comunque, sono stati apportati ulteriori miglioramenti di funzionamento, tanto che l’eventualità di impuntamenti dei componenti interni è ormai remota. Un discorso a parte riguarda i fluidi idraulici utilizzati. Con olio idraulico non ci sono problemi, ma con acqua e glicole le cose possono essere diverse, dato il ridotto coefficiente d’attrito che esso comporta. Pertanto, Vega non garantisce per i cilindri autobloccanti con acqua e glicole, sebbene nella maggior parte dei casi non ci siano problemi neanche con questo fluido.

- Riguardo ai problemi di progettazione, generalmente l’uso di cilindri autobloccanti semplifica la progettazione anziché complicarla. Si devono effettuare meno calcoli e ci sono decisamente meno componenti. Il problema piuttosto potrebbe proprio essere legato a questi calcoli. Infatti ci sono stampisti che li eseguono e altri che invece si affidano alla loro esperienza. Se questi ultimi sono abituati a sistemi esageratamente sovradimensionati, non si vorranno porre il problema del carico agente e si atterranno al loro standard. Così però lo stampo non avrà dimensioni ridotte. A questo proposito, si deve ricordare che molto spesso Vega aiuta i clienti nel dimensionamento del cilindro autobloccante più adatto per lo stampo che stanno progettando. Anche Vega ha i suoi margini di sicurezza, per cui non ci risulta che un nostro dimensionamento abbia mai dato problemi.

Cosa si può fare con le corse lunghe del CG?

Anni fa venne chiesto a Vega un autobloccante con corsa 400, per delle gambe cave di sedie.  Ovviamente all’epoca era impossibile, e avrebbe avuto costi sproporzionati. Anche adesso non si può pensare a un alesaggio 30, corsa 400. Comunque con il V270CG esiste molta più flessibilità, e il prezzo base è decisamente calato. Senza arrivare agli estremi indicati sopra, con le corse aggiuntive del V270CG, si possono movimentare tasselli o spine molto allungati, estendendo l’uso degli autobloccanti e semplificando anche la progettazione dello stampo. Prima del V270CG, a volte i nostri clienti richiedevamo una corsa maggiore di quella massima per l’alesaggio in questione. Bisognava così comprare un cilindro più grosso per cui tale corsa era disponibile. Ovviamente, insieme all’ingombro era un costo maggiore. Ora però sono disponibili le corse lunghe, e così il problema è risolto.

Ovviamente all’epoca era impossibile, e avrebbe avuto costi sproporzionati. Anche adesso non si può pensare a un alesaggio 30, corsa 400. Comunque con il V270CG esiste molta più flessibilità, e il prezzo base è decisamente calato. Senza arrivare agli estremi indicati sopra, con le corse aggiuntive del V270CG, si possono movimentare tasselli o spine molto allungati, estendendo l’uso degli autobloccanti e semplificando anche la progettazione dello stampo. Prima del V270CG, a volte i nostri clienti richiedevamo una corsa maggiore di quella massima per l’alesaggio in questione. Bisognava così comprare un cilindro più grosso per cui tale corsa era disponibile. Ovviamente, insieme all’ingombro era un costo maggiore. Ora però sono disponibili le corse lunghe, e così il problema è risolto.

Quali sono le differenze tra i cilindri autobloccanti sul mercato?

I cilindri autobloccanti sono usati per sostenere direttamente la pressione agente nella camera di iniezione. Normalmente consentono di semplificare meccanismi complessi, sostituendoli con un singolo cilindro. Nonostante il cilindro autobloccante sia più caro di uno normale, il costo totale spesso si riduce. In particolare, gli ingombri diventano minori, e di solito ciò ha la massima importanza nella costruzione di uno stampo. È anche possibile evitare trafilamenti dalla camera di iniezione sul pezzo (di solito chiamati “bave”), tramite un precarico (compressione) dello stelo.

I cilindri autobloccanti si dividono in due grandi categorie, in base al loro sistema di bloccaggio:

1) Bloccaggio con dispositivo agente su uno scavo nello stelo. Questi cilindri, sul mercato, compaiono sia in forma cilindrica che di parallelepipedo Lo stelo viene scavato per alloggiare i settori in posizione di bloccaggio. Serve un pistone ausiliario per il bloccaggio, mentre quando esso si ritrae, la gola sullo stelo riapre automaticamente il settore.

Ovviamente sono necessari alcuni altri componenti, come il pistone di comando (legato allo stelo), un arreso di fine-corsa, una cartuccia, e ulteriori lavorazioni per il passaggio dell’olio al pistone di bloccaggio.

2) Bloccaggio con dispositivo agente su uno scavo nel corpo. Qui è il corpo, di norma cilindrico, a essere scavato per alloggiare i settori di bloccaggio, che in questo caso si espandono. Sebbene le lavorazioni siano di tornitura, sono necessari trattamenti termici che complicano un poco la realizzazione e la realizzazione di corse speciali.

Ad ogni modo, ci sono da lavorare meno pezzi che nel caso precedente.

Il vantaggio più importante, comunque, è che la capacità di carico è superiore e l’ingombro inferiore. Ciò vale per soluzioni ottimizzate, che richiedono di mantenere la pressione idraulica durante la fase di bloccaggio. Esistono soluzioni che fanno a meno di tale pressione, ma le prestazioni sono inferiori e gli ingombri aumentano.

Un’altra soluzione più semplice ed economica consiste nell’uso di una valvola di ritegno pilotata, che mantiene la pressione durante la fase di bloccaggio.

Generalmente questi cilindri sono avvitati sullo stampo. Ciò allunga un poco le operazioni di montaggio, ma rende l’insieme veramente compatto.

Qual è la soluzione migliore? Che vantaggi e svantaggi offre ognuna di esse?

Va premesso che entrambe le soluzioni usano dei settori di bloccaggio (generalmente da 2 a 5), che agiscono su parti diverse del cilindro.

1) Bloccaggio sullo stelo

a) Vantaggi

- I trattamenti termici sono necessari su più pezzi, ma di forma semplice (torniti).

- È possibile mantenere il bloccaggio meccanico senza pressione idraulica (anche se alcuni costruttori fanno lo stello con il bloccaggio sul corpo).

- È più facile realizzare corse personalizzate perché i pezzi che richiedono trattamenti termici sono sempre gli stessi (a parte lo stelo).

- La struttura più modulare del sistema di bloccaggio agevola l’esecuzione di cilindro con bloccaggio dello stelo rientrato, anziché alla massima corsa, come più comune. Tuttavia è possibile questa versione anche con il bloccaggio sul corpo, anche se nel mondo degli stampi non viene richiesta praticamente mai.

b) Svantaggi

- Si devono lavorare più pezzi (la maggior parte semplici), e ricavare condotti per l’olio al fine di muovere il pistone ausiliario.

- A parità di dimensioni e materiali, la forza di ritenuta è inferiore. Se, ad esempio, pensiamo ad un cilindro Vega alesaggio 45 (stelo 32), la superficie che sostiene il carico (a parità di altre condizioni), si riduce di quasi il 25% se il bloccaggio è sullo stelo, e con essa la forza che il cilindro può sostenere. Naturalmente il cilindro Vega blocca sul corpo.

- Esistono cilindri di varie forme, ma se adottiamo un parallelepipedo (a livello indicativo), un cilindro come il Vega alesaggio 45, ha un diametro inferiore ai 75 mm, mentre un cilindro monoblocco si avvicina a 150 x 125… È noto come, negli stampi, gli ingombri debbano essere il più possibile ridotti. Anche sulla corsa il cilindro Vega è più corto di oltre 30 mm, e il carico nominale è superiore a quello dell’esempio citato (200 Vega, contro 175 kN).

- Se invece consideriamo cilindri simili a quelli a tiranti (ed in versione autobloccante), le dimensioni si possono ridurre (quadro di circa 75 mm contro i 72 di diametro per Vega), ed anche la lunghezza è di poco maggiore del cilindro Vega. C’è però un “piccolo” inconveniente: la forza massima sopportabile non arriva neanche a 90 kN, mentre Vega raggiunge 200 kN. Nel campo degli stampi, avere la massima forza col minimo ingombro è fondamentale.

2) Bloccaggio sul corpo

a) Vantaggi

- A parità di dimensioni e materiali, la forza di ritenuta è superiore. Se, ad esempio, pensiamo ad un cilindro Vega alesaggio 45 (stelo 32), la superficie che sostiene il carico (a parità di altre condizioni), è superiore di quasi il 25% rispetto a quella se il bloccaggio è sullo stelo, e con essa la forza che il cilindro può sostenere.

- Esistono cilindri di varie forme, ma se adottiamo un parallelepipedo (a livello indicativo), un cilindro come il Vega alesaggio 45, ha un diametro inferiore ai 75 mm, mentre un cilindro monoblocco si avvicina a 150 x 125. È noto come, negli stampi, gli ingombri debbano essere il più possibile ridotti. Anche sulla corsa il cilindro Vega è più corto di oltre 30 mm, e il carico nominale è superiore a quello dell’esempio citato.

b) Svantaggi

- I trattamenti termici sono necessari sul corpo, il che complica un poco la produzione. Anche corse speciali sono più lunghe da realizzare.

- Generalmente serve pressione idraulica per mantenere il bloccaggio, anche se alcuni costruttori hanno questa possibilità. Svantaggio marginale, dato che per risolverlo basta una valvola di ritegno pilotata.

La preferenza di Vega va decisamente verso il cilindro con bloccaggio ricavato nel corpo, e stelo non indebolito. Abbiamo visto che le forze sono maggiori e gli ingombri molto inferiori: una soluzione perfetta per gli stampi! Le difficoltà legate ai trattamenti termici sul corpo sono state aggirate grazie al nuovo processo produttivo adottato da Vega, quindi anche il prezzo del nuovo cilindro CG è assolutamente concorrenziale.

Come sono cambiati i sensori nella nuova versione V270CG?

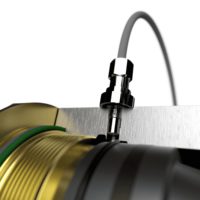

I nuovi cilindri V270CG presentano soltanto sensori di tipo induttivo nella camera del cilindro, disponibili su richiesta. Questi sensori non sono regolabili, ma Vega ha stabilito per loro la posizione migliore in modo da garantire un funzionamento sempre ottimale. Questo è un grande miglioramento rispetto alla versione precedente, che era meno agevole da regolare e più delicata.

Quali sono alcuni vantaggi del nuovo V270CG?

Con il nuovo cilindro, la versione precedente V260CF è stata reingegnerizzata, portando miglioramenti funzionali e di realizzazione.

Lo stelo ha una guida più lunga, che consente di aumentare le corse realizzabili e anche di alloggiare un raschiatore a protezione dello stelo, cosa che mancava sul V260. Anche la tenuta fra le parti del corpo è stata ristudiata in modo da resistere a pressioni ancora maggiori, migliorando inoltre la facilità di manutenzione.

La reingegnerizzazione ha coinvolto il metodo produttivo, che è stato semplificato rispetto alla versione precedente. In questo modo, non solo si riducono i tempi di consegna, soprattutto le per versioni speciali, ma anche i costi, mentre la qualità del prodotto è grandemente migliorata.

Il fatto che le misure di fissaggio siano le stesse della precedente versione V260 consente di installare il nuovo cilindro anche su stampi già esistenti, con notevoli vantaggi i nostri clienti.

Perché il CG è un cilindro green?

A parità di prestazioni e forza di contrasto, un cilindro autobloccante ha un prezzo d’acquisto maggiore rispetto a un cilindro normale equivalente. A parte gli ingombri molto più ridotti, il cilindro autobloccante può avere altri vantaggi? Che dire dell’impatto energetico?

Prendiamo ad esempio una forza di contrasto pari a 100 kN: anche in presenza di precarico, un cilindro Vega alesaggio 36 è abbastanza. Adottando per la pressione uno dei valori più utilizzati disponibile su tutte le presse (140 bar), è necessario un cilindro convenzionale con alesaggio di 100 mm. Ipotizzando una corsa 35, e una velocità 0,2 m/s, si ha:

• V260: portata 12 l/1’; pressione 140 bar; potenza richiesta 3,5KW

• V215: portata 90 l/1’; pressione 140 bar; potenza richiesta 26 KW

Supponendo di usare una valvola di non ritorno pilotata, la potenza richiesta da un cilindro V260 potrebbe essere ancora minore, e questo ridurrebbe a zero le richieste di potenza del cilindro durante la fase di iniezione.

Il confronto è significativo, in quanto dimostra chiaramente le potenzialità del cilindro: sebbene più caro all’inizio, alla fine potrebbe consentire risparmi di parecchie centinaia di euro ogni anno*.

* Dipende dalle modalità di funzionamento del circuito idraulico. In alcuni casi, il risparmio potrebbe risultare inferiore.