In effetti la domanda dovrebbe essere rigirata: perché non usare cilindri idraulici in uno stampo?

In questo articolo esamineremo prima i grandi vantaggi che i cilindri idraulici possono dare all’industria degli stampi, includendo anche i limiti che possono avere in alcune applicazioni.

Visto che alcuni clienti sono spaventati dai possibili problemi e inconvenienti che possono presentarsi con l’uso di cilindri idraulici, esamineremo poi alcuni dei metodi più comuni per evitare queste situazioni e rendere l’utilizzo dei cilindri sicuro, pratico e utile.

I principali argomenti che prenderemo in esame in questo articolo sono:

- I vantaggi dell’utilizzare cilindri idraulici negli stampi

- Limitazioni generali dei cilindri idraulici

- Possibili limitazioni o problemi dei cilindri idraulici negli stampi e come evitarli

Diamo una veloce occhiata a ciascun punto.

- I vantaggi dell’utilizzare cilindri idraulici negli stampi

Solo per fare un esempio, un cilindro CR Vega, alesaggio 200, con ammortizzo, può spingere con una forza di 500.000 N., alla velocità di 0,8 m/s. Questo significa una potenza di 500.000*0,8/1000 = ~400 KW in pochissimo spazio! Non è incredibile? Non arriva alle prestazioni di una turbina a gas, ma è comunque molto efficace, anche se richiede una centralina idarulica, e non piccola. Comunque, laddove la potenza (o forza) è un requisito importante, i cilindri idraulici sono quasi imbattibili.

Un altro vantaggio è che tantissime presse d’iniezione plastica funzionano grazie a sistemi idraulici, quindi perché non sfruttare questa cosa anche per gli altri spostamenti richiesti?

- Per finire, un sistema idraulico è semplice e, eccezione fatta per alcune normali e facili procedure di manutenzione, è molto semplice da far funzionare. I benefici si riflettono sul costo

- Limitazioni generali dei cilindri idraulici

In genere, le limitazioni dei cilindri idraulici negli stampi non sono reali, ma apparenti: possono essere superate spendendo poco e con un po’ di attenzione in più durante la fase di progettazione. Di solito anche i sistemi non idraulici hanno limitazioni simili.

- La prima limitazione è un basso rendimento. In realtà nel caso degli stampi questo non è un problema. Quando una pressa d’iniezione plastica è al lavoro, entra in funzione anche la sua centralina. Per questo la presenza (o no) di alcuni cilindri idraulici in più è assolutamente trascurabile. Comunque, il vantaggio di utilizzare una centralina già esistente compensa più che abbastanza qualsiasi perdita di rendimento.

- Una seconda limitazione è che l’olio idraulico non è commestibile (sorprendente, non è vero?) A nessuno piacerebbe trovare trace di olio nelle proprie medicine o nella pasta…! La buona notizia è che, anche in questi campi, la maggior parte delle presse ad iniezione sono idrauliche e usano cilindri idraulici. Quindi, alla fine, anche questo non è un vero problema, a patto che vengano prese delle precauzioni. Approfondiremo questo argomento più avanti.

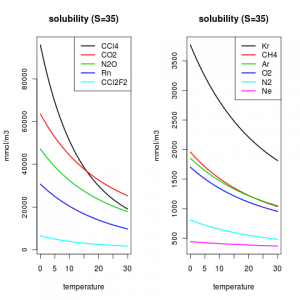

- La terza limitazione principale che deve essere ben compresa per le applicazioni sugli stampi è che l’olio è COMPRIMIBILE. Questo fatto fa a pugni con l’idea comune che si ha nel campo, ma è assolutamente vero. Non stiamo parlando di bolle d’aria nel circuito, che possono essere “spurgate” molto facilmente. La questione è un’altra: la ragione fisica per cui questo avviene è che i gas sono solubili nei liquidi; questo è, ad esempio, il motivo per cui i pesci possono respirare sott’acqua. Sotto è riportata una tabella riguardante la solubilità nei gas nelle diverse condizioni.

A grandi linee, la compressione a 160 bar è all’incirca dell’1%. Qualcuno potrebbe pensare che sia totalmente trascurabile. Ma ne siamo sicuri? Consideriamo un tassello, dove la forza d’iniezione plastica aumenta la pressione del cilindro di 160 bar e la corsa del cilindro è 100 mm. Il cedimento sarà di 1 mm. È questo così tanto trascurabile? Con centinaia di migliaia di cilindri idraulici già in funzione negli stampi, e praticamente nessuno che se ne lamenta, tutto questo può difficilmente essere considerato un problema

- Muovere sincroni uno o più attuatori può essere un problema e richiederà che si presti un’attenzione speciale al circuito di alimentazione dell’olio. È questa davvero una limitazione? Tutti i sistemi che devono spostare un pezzo agendo su almeno due punti hanno bisogno di una speciale attenzione per quanto riguarda il circuito di alimentazione (che sia dell’olio, elettrico o altro).

- Possibili limitazioni o problemi dei cilindri idraulici negli stampi e come evitarli

Ora approfondiamo più nel dettaglio quello che abbiamo già citato nei capitoli precedenti.

- Basso rendimento. Come già visto prima, questo non è davvero un problema. Invece, il fatto che sia così compatto è un grande vantaggio, visto che gli stampi devono essere compatti. Quindi scartiamo del tutto questo problema apparente, non reale negli stampi.

- Contaminazione del prodotto finito a causa dell’olio. Anche in questo caso, il fatto che ci siano centinaia di migliaia di cilindri idraulici che funzionano bene dimostra che questo non è un vero problema. Comunque è necessario prestare speciale attenzione ad alcuni punti:

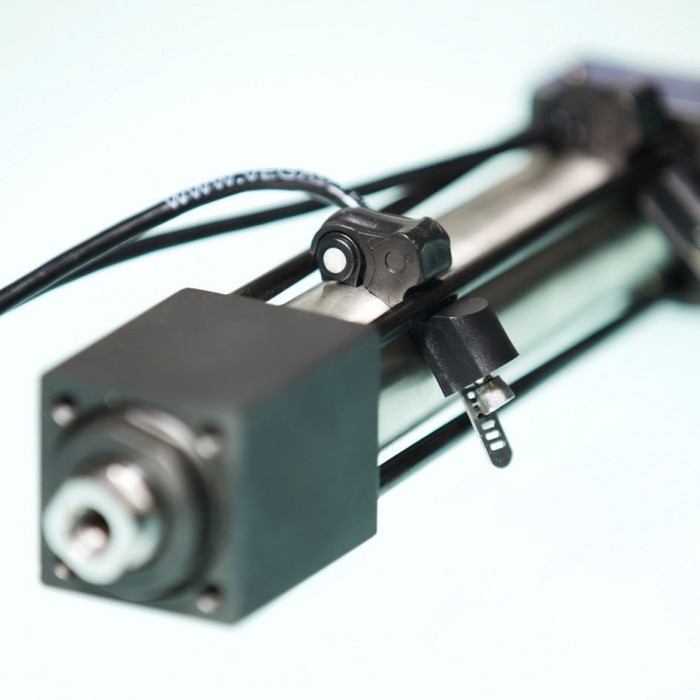

- È importante usare cilindri con guarnizioni di alta qualità, come quelli prodotti dalla Vega. I cilindri Vega, inoltre, includono anche due guarnizioni per lo stelo invece di una sola, come si fa di solito. Questo riduce grandemente il rischio di perdite. Infatti, molte contaminazioni del prodotto sono causate dalle perdite d’olio dalle guarnizioni dello stelo. Per questo motivo è importante prestare molta attenzione a questo piccolo ma importante componente.

In casi speciali (tipo il settore medicale, l’alimentare o simili), si possono usare guarnizioni speciali, così che la loro combinazione garantisca il miglior sistema di guarnizione in assoluto. In questo articolo non esamineremo ogni singola combinazione, ma lo staff Vega può offrire tutto le informazioni di cui c’è bisogno.

Per esperienza, sappiamo che un attento progetto dello stampo, una oculata scelta del cilindro e un buon inizio assicurano funzionamenti privi di problemi in ogni situazione.

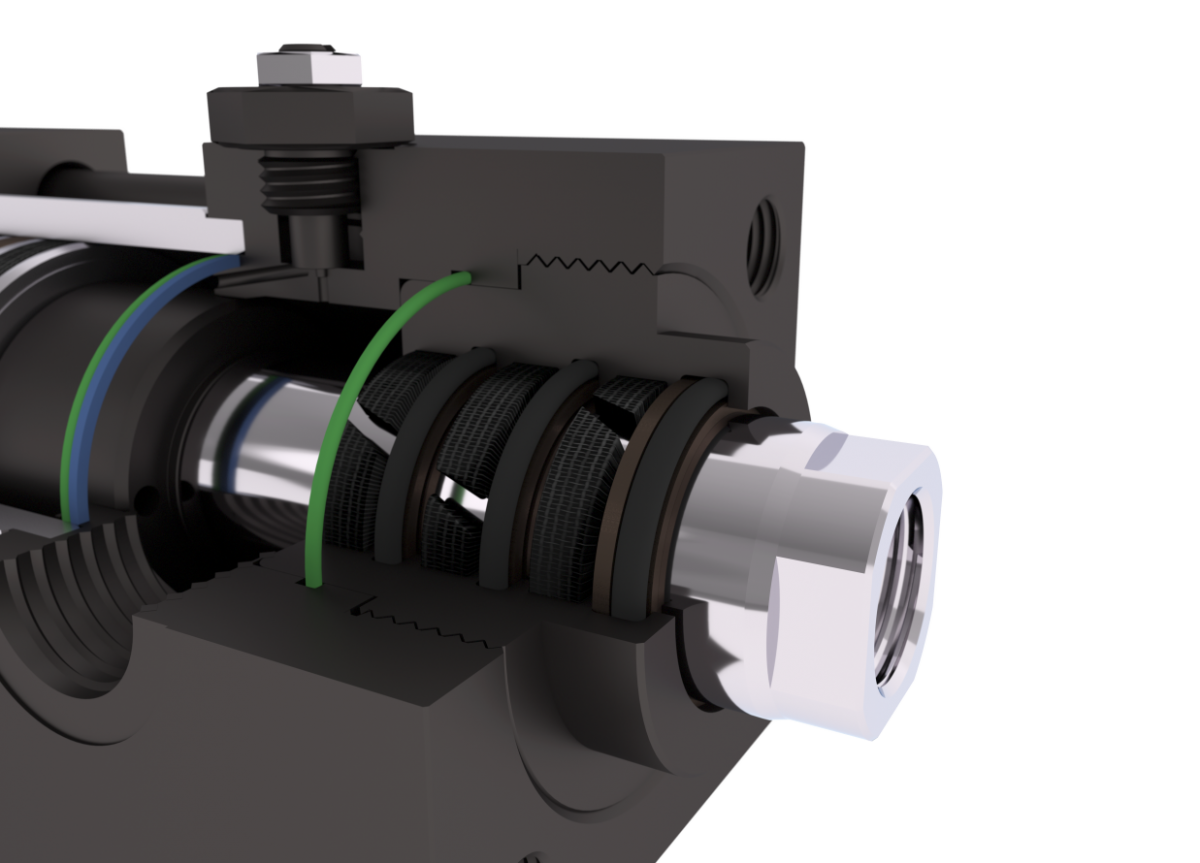

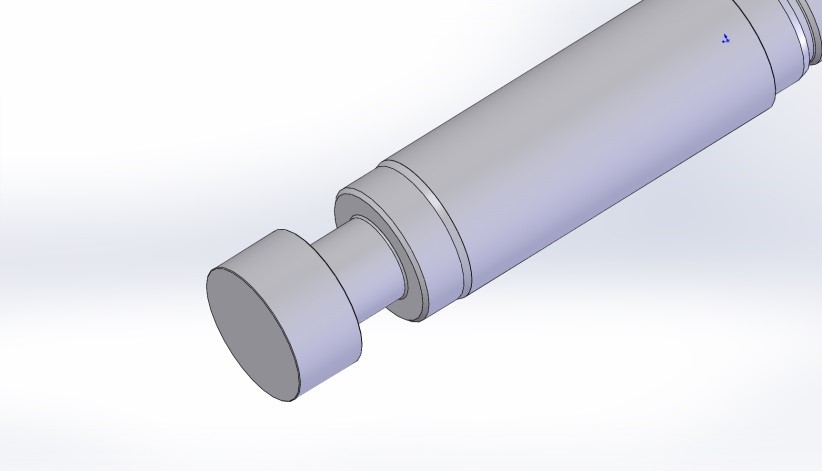

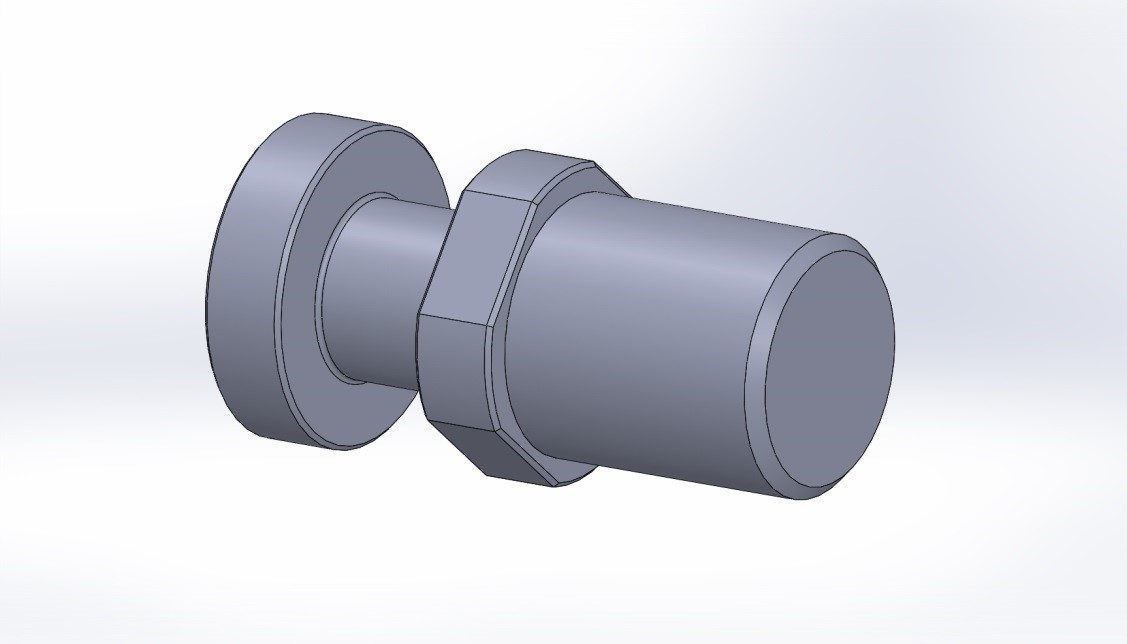

- È bene rendere lo stelo il più indipendente possibile dagli altri pezzi che si muovono (o guidare il movimento dei pezzi nel modo più preciso possibile). Un buon esempio di ciò è l’uso di un giunto snodato (vedi l’immagine sotto, a destra), o accessori che svolgono una funzione simile (vedi l’immagine sotto, a sinistra).

Basilarmente, una testa a martello assicura che ci sia del gioco tra il pezzo e lo stelo connesso. Questo gioco dovrebbe essere radiale e leggermente assiale. Facendo questo si può rimediare anche a un disallineamento angolare.

L’immagine sopra mostra uno stelo con testa a martello integrale, montato sulla sua controparte, così da far vedere come funziona.

Se è presente un carico laterale sull’estremità dello stelo, l’usura sarà molto più rapida e in poco tempo la superfice dello stelo o le sue guarnizioni stesse potrebbero rovinarsi. Questo darà origine a una perdita d’olio. In genere questa situazione si può riconoscere facilmente grazie alla presenza di rigature sullo stelo.

- È fondamentale pulire il circuito costantemente e usare il giusto tipo di olio. Non ci dovrebbe nemmeno essere il bisogno di menzionarlo in un seminario, visto che è la base di ogni applicazione idraulica. Purtroppo non farlo può portare a gravi conseguenze e problemi.

- Evitare picchi di pressione. Teoricamente questo è più un problema di progetto che di applicazione, e forse anche la limitazione o problema più “ingannevole” che si possa incontrare. Questa non è una limitazione dei cilindri idraulici negli stampi: è un problema concettuale che può presentarsi con qualsiasi altro sistema. Brevemente, se il carico è maggiore di quanto teorizzato nel progetto, se è presente una grande massa senza ammortizzo e se la valvola si chiude prima della fine della corsa, l’olio rimasto “intrappolato” aumenterà la pressione, e i valori raggiunti non sono certo trascurabili.

Quali possono essere i risultati? Nel caso di cilindri a tiranti con camicie in acciaio inossidabile, semplicemente finiranno col ‘gonfiarsi’ come nell’immagine qui sotto. Senza entrare in dettagli e calcoli tecnici, bisogna ricordare che questa è, per così dire, la ‘pistola fumante’ che dimostra come il picco di pressione era almeno una volta e mezzo o due più elevato del valore nominale. Spesso, però, questo è dovuto a un utilizzo scorretto del cilindro, non al cilindro stesso. Abbiamo venduto molte migliaia di cilindri idraulici, è quelli che hanno avuto questo problema sono stati pochissimi..

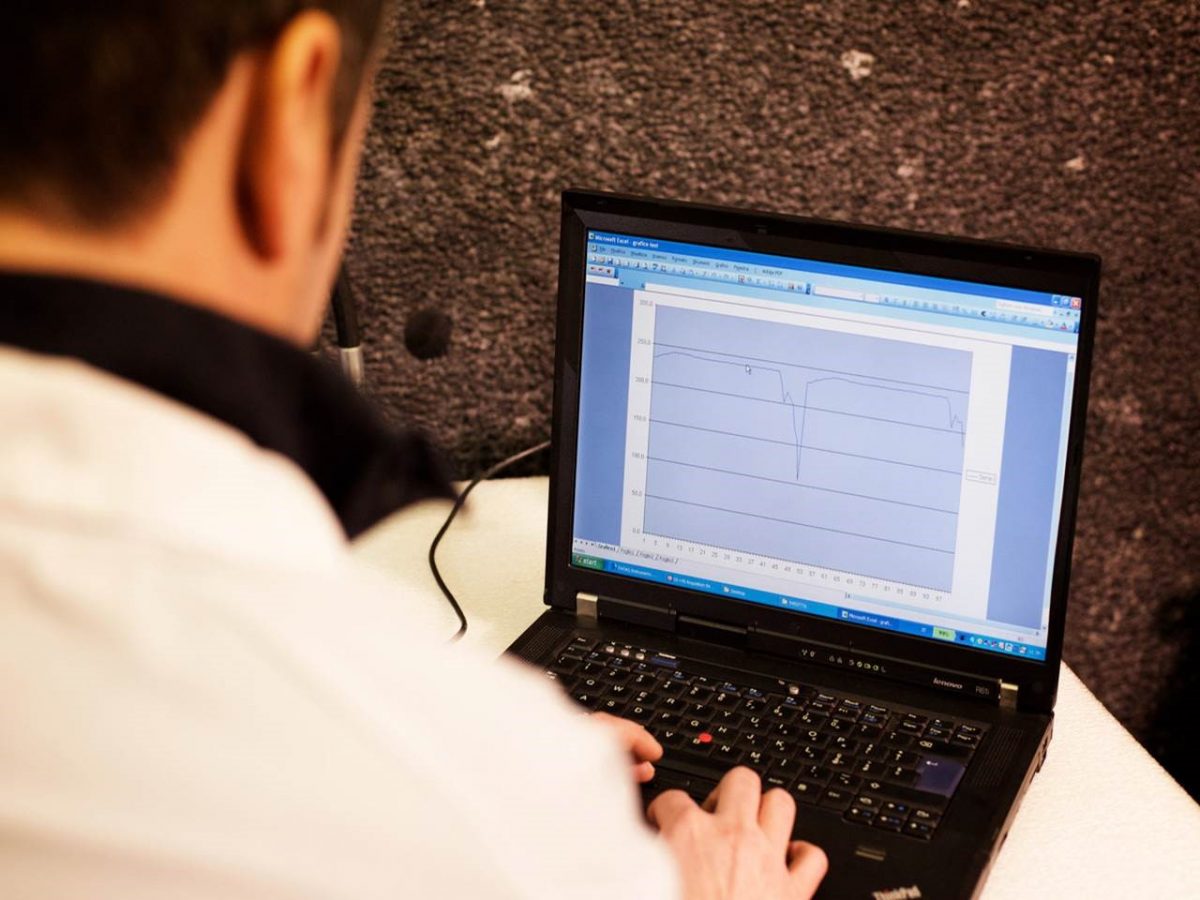

In altri casi potrebbe avvenire una rottura per fatica, e il pezzo, prima o poi, finisce col cedere. Questo potrebbe succedere ad ogni pezzo del cilindro (corpo, stelo, pistone, testa a martello), in base all’applicazione e alla situazione. Per risolvere il problema (che ha un impatto enorme sul cliente), la Vega ha sviluppato un sistema per PC con pressostati e un software d’analisi, così da individuare i picchi di pressioni in pochi millesecondi.

L’immagine qui sotto mostra questo sistema e un grafico ottenuto ‘sul campo’:

- Evitare pressioni molto basse dell’olio. I cilindri idraulici, in genere, operano a una pressione molto più elevata dei cilindri pneumatici, e le loro guarnizioni spingono sulla camicia con una forza maggiore. È per questo che la loro pressione di esercizio è maggiore, di solito sopra i 10 bar. In questo caso, comunque, l’efficienza delle guarnizioni potrebbe abbassarsi (a causa della loro natura dinamica), e potrebbero aver luogo delle perdite. Ogni produttore di cilindri ha i propri standard, ma una media ragionevole di pressione minima d’esercizio dell’olio è intorno ai 50 bar. Se è richiesta una guarnizione perfetta anche a basse pressioni, si potrebbe utilizzare un tipo diverso di guarnizioni, ma i risultati possono comunque essere eccellenti.

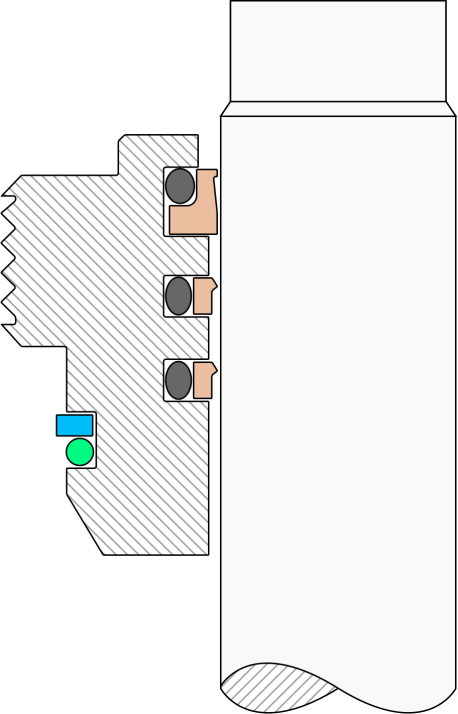

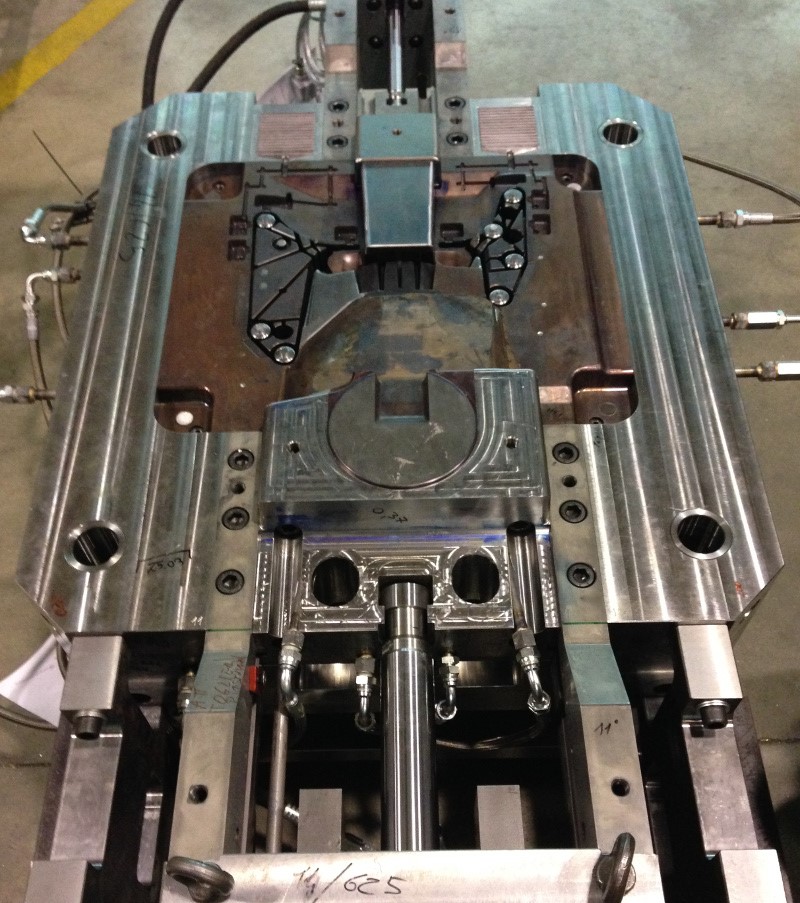

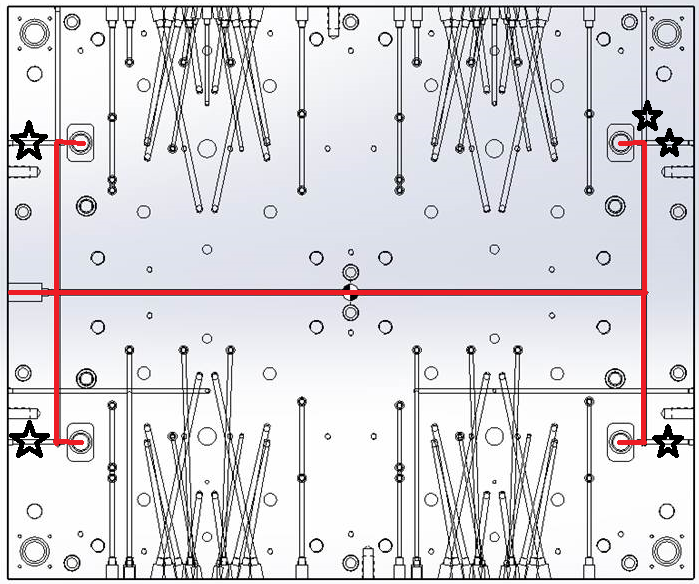

- Movimento uniforme delle piastre di espulsione. Lo si può ottenere in diversi modi, ma la soluzione migliore è un circuito equilibrato, dove tutti i tubi e i fori sono della stessa lunghezza. Altrimenti, dal momento che è una situazione dinamica e non statica, ogni cilindro andrà per conto suo. Un esempio per evitare tutto questo si può vedere nella seguente immagine:

Come si può vedere, l’alimentazione dell’olio è sulla linea centrale a sinistra, così che la metà del circuito sulla sinistra è più vicina alla pompa che quella sulla destra. Questo può causare uno squilibrio dinamico del circuito e far sì che i quattro cilindri non si muovano insieme in modo uniforme.

Un altro sistema utilizzato è l’uso di valvole di controllo del flusso o ripartitori di flusso dell’olio. Quest’ultimi sono più complicati e, di conseguenza, più costosi. A parte il fatto che richiedono uno studio preventivo, il problema è che, se i parametri d’esercizio cambiano, i ripartitori potrebbero non funzionare come dovrebbero.

Conclusione:

Il sistema perfetto non esiste ancora. Dovrebbe essere economico, con un rendimento elevato, perfettamente controllabile in velocità e forza: nessuno dei sistemi ora esistenti ci si avvicina.

Comunque, alla fine i cilindri idraulici sembrano essere la soluzione più flessibile e compatta per fornire agli stampi potenza motrice e attivare l’equipaggiamento ausiliario. Questo vale sia per il settore plastico che per quello della pressofusione.